Каяк своими руками. Подробный отчет. Shearwater

Это мой первый опыт изготовления лодки. До начала работы я собирал информацию в разных местах. И все равно, многие моменты для меня оставались непонятными. Вот и появилось желание описать процесс подробно, что бы собрать все свои знания и мысли вместе. Буду рад если мой опыт кому-то поможет.

Немного теории и мыслей о внешнем виде, выборе и подготовке основных материалов:

1. Внешний вид каяка

В первую очередь определяюсь с тем как будет выглядеть готовый каяк! От конечного внешнего вида зависит выбор материалов, качество фанеры, вид эпоксидной смолы, типы лакокрасочных материалов, а главное — подход к изготовлению.

Можно выделить три основных варианта внешнего вида фанерного каяка.

- Древесный вид: видна древесина, она может быть естественного цвета, тонированная или отделана шпоном ценных пород. В таком случае нужно обращать особое внимание на качество материалов, на цвет смолы и её компонентов, выбирать прозрачное или немного тонированное финишное покрытие. Чем темнее цвет древесины, тем лучше на нем видны изъяны изготовления.

- Непрозрачная покраска: каяк покрыт непрозрачной краской с нанесением рисунка или без него. В таком варианте можно использовать фанеру любого сорта, смолу любого тона. К качеству работ тоже отношение проще. В итоге вся поверхность шпаклюется, шлифуется и красится.

- Смешанный вариант: каяк древесного вида с покрашенными элементами.

2. Выбор фанеры

Основной материал для изготовления каяка — фанера. В России распространена берёзовая фанера, различного типа и сорта.

- Типы фанеры:

ФК — (фанера, склеенная карбамидоформальдегидным составом) этот клей не токсичен, но менее устойчив к влаге. Поэтому ФК фанера применяется внутри помещений и для изготовления мебели. Размеры листов ФК 1525*1525 мм.

ФСФ — (склеенная фенолформальдегидным клеем) это токсичный, но влагостойкий состав и именно эта фанера подходит для судостроения. Размеры ФСФ фанеры 2440*1220 мм.

Для судостроения, больше подходит ФСФ, к тому же её формат удобнее для длинных деталей. - Качество внешних слоев фанеры (сорт):

Указывается качество внешних слоёв листа. Обозначается через «дробь»: IV, III, II, I, E. Фанера IV/IV худшего качества и может быть не шлифованной. В моем случае необходимо как минимум II-й сорт хотя бы с одной стороны. - Толщина материала:

Для каяка нужна фанера толщиной 4 мм. При этой величине изделие будет достаточно прочным и легким. Еще одна важная особенность 4-х миллиметровой фанеры, в том, что у нее всего три слоя шпона, это позволит легко выгибать детали, получая криволинейные формы.

Буду использовать березовую фанеру ФСФ, сорт II/III, толщина 4 мм.

Цена одного листа фанеры ФСФ толщиной 4 мм, на момент публикации: 715 руб. — сорт III/IV; 800 руб. — сорт II/III; а за сорт I/II — 1450 руб./лист.

3. Эпоксидная смола

Большой объем работ в проекте связан с эпоксидной смолой. Для работы с ней нужно знать ряд правил:

- Температура окружающей среды не ниже 20˚ (можно работать при температуре ниже, с определенной смолой и соблюдая определенные правила но это отдельная тема).

- Эпоксидная смола несовместима с влагой. В помещении не должно быть сыро. Покрываемая поверхность должна быть сухой (от влаги эпоксидка становится мутной, белой).

- Пропорции смолы и отвердителя должны соответствовать инструкции ±2%. В моём случае 10 частей смолы и 1 часть отвердителя.

- Для того чтобы покрытие и клей из эпоксидной смолы не трескалась при ударе или от нагрузок на корпус, я использую пластификатор ДЭГ-1. Добавляю: 7 — 10% от массы смолы. Помимо пластичности ДЭГ-1 делает смолу менее вязкой и продлевает время её полимеризации.

- Смесь нужно тщательно перемешивать, особенно возле дна и стенок емкости. Если мешать вручную, то не меньше 2-х минут. Я использую лопатку установленную в дрель, так смола смешивается быстрей даже на маленьких оборотах. Во время замеса дрелью, в смоле появляется много пузырей и она мутнеет, но она станет прозрачной так как наносится тонким слоем.

- Смолу перед смешиванием, рекомендуется нагреть на «водяной бане» до 30 — 50˚C. После нагрева она легко перемешивается, распределяется и пропитывает стеклоткань, но в большом объёме очень быстро затвердеет. Подогретую смолу нужно быстро распределять по большой плоскости или держать в плоской таре, хорошо подойдёт миска. Если в смеси появился сгусток похожий на желе, а сама смесь стала очень горячей, дальше работать с ней нельзя, нужно выкинуть!.

Материалы и оборудование, которые я использовал для работы с эпоксидной смолой:

- Стол для приготовлений (очень удобно делать замесы в одном отдельном месте).

- Весы с возможностью измерения от 0,1 грамма (ювелирные)

- Одноразовые ёмкости: стаканы по 250 и 500 мл — по 20 шт.; пластиковые миски — 10 шт.

- Одноразовые перчатки — пачка 100 шт.

- Одноразовые полотенца или салфетки — рулон.

- Дрель с лопаткой для перемешивания.

- Эпоксидная смола , D.E.R (Германия)

- Отвердитель, ТЭТА

- Пластификатор ДЭГ-1 — 1 л.

- Фен технический

- Шпатели резиновые шириной от 3 до 10 см — всего 6 шт.

- Одноразовые кисти — 20 шт.

- Растворитель 646 — 0,5 мл.

- Шприц медицинский 20 мл, без иглы — 1 шт

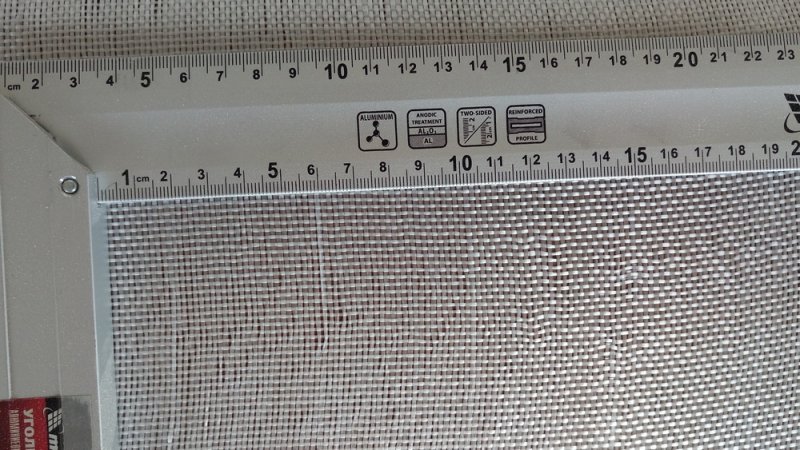

4. Стеклоткань

При выборе стеклоткани нужно обратить внимание на следующие характеристики:

- Замасливатель — применяется для улучшения адгезии поверхности стекловолокна с полимерами в композиционных материалах и стеклопластиках. Ещё называют прямой замасливатель или аппрет. Так же встречается термин: текстильный замасливатель — он защищает нити от истирания и разрушения при производстве ткани.

Для работы с эпоксидными смолами подходят стеклоткани с замасливателем на основе силана (силановый замасливатель). Стеклоткань с силановым замасливателем, легко пропитывается эпоксидной смолой, а так же обеспечивается лучшее соединение смолы и волокон ткани (адгезия), это повышает прочность и качество стеклопластика.

В крайнем случае, если невозможно приобрести ткань с силановым замасливателем, используют ткань с другим, но предварительно его удаляют, обжегают в печи или вымывают в растворителе. Но это лишние заморочки, дополнительные затраты и в результате низкое качество стеклопластика.

- Плотность — масса одного квадратного метра ткани. Для каяка рекомендуется ткань плотностью 160 — 200 гр/м².

Чем больше плотность: тем больше вес лодки; больше стоимость ткани; сложней формировать ткань; нужно больше смолы для пропитки, но и прочность тоже больше.

Применяя стеклоткань плотностью больше 200 гр/м², для лодки с древесным видом (с прозрачным покрытием), придется наносить много смолы, что бы заполнить все волокна и скрыть ткань.

Тонкую стеклоткань (100 гр/м²) удобно использовать при сложных формах конструкции.

Как правило стеклоткань наносится в один слой, но при желании или при использовании тонкой ткани, днище можно усилить двумя слоями.

Используя любую ткань в первый раз, обязательно нужно провести испытания на небольших образцах и понять как она пропитывается.

Проведя несколько экспериментов, для себя сделал вывод. Стеклоткань в отвердевшем виде (в стеклопластике) почти не защищает от пробивающих ударов и порезов. Но в тоже время, с увеличением слоёв или плотности ткани растет толщина слоя эпоксидной смолы и уже он даёт большую ударную прочность. Стеклоткань выдерживает большие нагрузки на растяжение, и армирует слой смолы. В первую очередь не даёт разойтись швам и удерживает геометрию корпуса. Так же ткань не даёт смоле трескаться и развалится на отдельные фрагменты. Думаю, что очень большое влияние на прочность стеклопластика оказывает стеклоткань в сочетании с правильно подобранной вязкости эпоксидной смолы! Судите сами: легче пробить и переломать твёрдый, хрупкий как стекло пластик, но на мягком пластике, легче сделать глубокие царапины.

Я использую стеклоткань Ortex, она пропитана силановым замасливателем. Плотность — 160 гр/м². Цена на момент публикации 75 руб за метр.

Важно! При работе со стеклотканью:

- Все удаленные волокна и отрезанные куски ткани нужно сразу аккуратно убирать или выкидывать. Нельзя бросать на пол. Ткань под ногами распушиться и в помещении будет летать стеклянная пыль. Такой пылью очень вредно дышать. Она почти незаметна, но если посмотреть на воздух в луче солнечного света хорошо видно как в нем блестят многочисленные стеклянные волокна разного размера.

- Для разрезания ткани лучше использовать канцелярский нож (ножницы быстро теряют заточку).

- Для армирования стыков нужно нарезать стеклоткань полосами 6 — 8 см. Для полос мне удобней использовать ткань плотностью больше 160 гр/м² (тонкая ткань разваливается). Чтобы нарезать полосы, нужно вытянуть одну или две нити в месте где планируется рез, по полученному следу разрезать ткань канцелярским ножом. Все лохмотья и выпадающие крайние нити нужно сразу удалить.

- Работать лучше в перчатках.

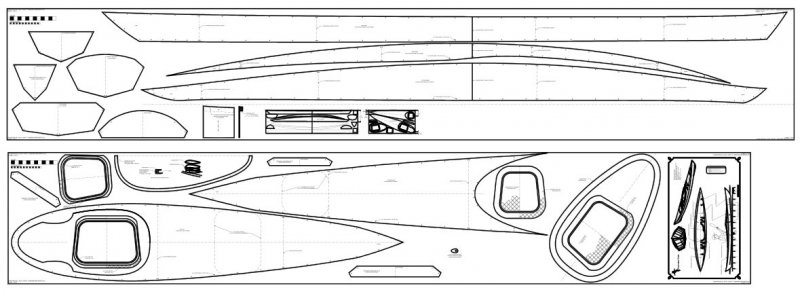

5. Чертежи и схемы

Чертежи каяка я нашёл в сети, в непонятном мне в то время формате — *.frw.

Вот этот файл: https://yadi.sk/d/tOgAcZooVXT0pw

Нашел и установил (не без проблем) программу «Компас» открывающую этот формат. В файле только контуры (без размеров), автор готовил файл для печать на листах А4. Распечатать и склеить 96 листов — это идея мне не понравилась. Пришлось разобраться с работой в программе, самому расставить размеры и сделать схему раскроя (расположения деталей на листах фанеры).

Заметка: При изготовлении, перенос размеров на фанеру заняла у меня 10 рабочих часов. Поэтому, если решу повторить постройку, всё-же подготовлю чертежи для печати но детали расположу компактно (контуры наложу друг на друга). Приблизительно прикинул, что можно все детали поместить на 6 листов формата А1, это 48 листов формата А4 — это в два раза меньше исходного варианта.

На чертежах которые я имел не было схемы раскроя. Когда я стал прикидывать детали на лист, то задняя часть деки, в прямом положении не помещалась на лист фанеры. Располагать по диагонали я не стал т.к. не знал как поведут себя волокна в готовом каяке (боялся внутренних напряжений которые исказят корпус). Что бы всё ровно расположить на лист фанеры, я уменьшил все размеры на 5%. В итоге длина моего каяка получилась не 445 см (как на исходных чертежах Shearwater 14) а 418 см. При этом ширина тоже сократилась на 2.8 см.

Заметка: Позже, в сети я увидел рисунок где есть схема раскроя. Видно что задняя часть палубы размещена на листе фанеры по диагонали, поэтому уменьшать масштаб не нужно было)))

Схема раскроя

Ориентируясь на выбранный ранее формат — 1220х2440. располагаю детали. Всё вошло на 3 листа. Лист фанеры меньше чем длина некоторых деталей, поэтому её нужно будет сращивать.

Заметка: Фанера 4 мм имеет три слоя шпона. Волокна внешних слоев сонаправленны, а волокна среднего, расположены поперек. Поэтому гнется фанера легче вдоль внешних волокон. Нужно учитывать эту особенность при расположении на листе, тех деталей, которые будут иметь радиусную форму.

СТАРТ ПРОЦЕССА

Сращивание листов

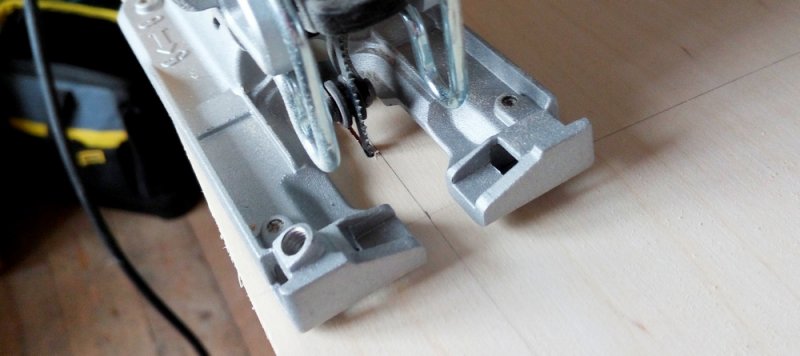

Распил

Внешне осмотрел фанеру, выбрал лицевые стороны. Лучший лист отложил для деталей палубы. Оставшиеся два, распилил на полосы нужной ширины (по схеме раскроя). Важно сделать ровный и параллельный рез, так как края полос будут базой для разметки деталей. Для распила использую дисковую, погружную пилу, а в качестве направляющей, алюминиевый профиль.

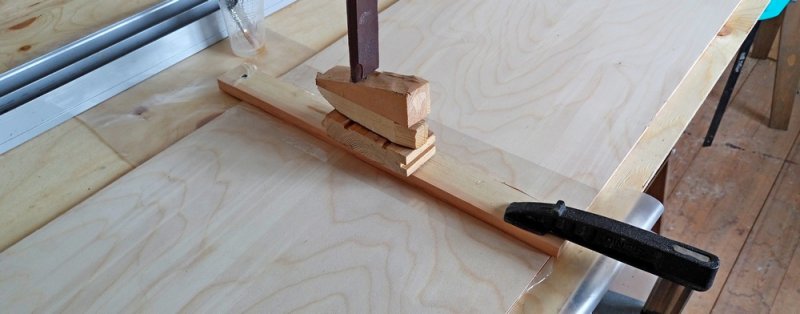

Подготовка для сращивания

Полученные полосы нужно склеить в более длинную заготовку. Из всех вариантов сращивания я выбрал на «ус». Для заусовки, на концах полос делаю клиновидный скос. Сложил листы ступенями с шагом 7 см (размер выбран без обоснований). Листы чередуются: один лицевой стороной вверх, второй тыльной. Под нижнюю полосу подвёл основу, чтобы утончённый слой не прогибался под инструментом. Зафиксировал листы струбцинами.

Ленточной шлифовальной машинкой с лентой P80, сошлифовываю ступени. По разноцветным слоям фанеры и клея, хорошо видно равномерность получаемого скоса.

Склеивание

В качестве клея применяется эпоксидная смола.

Практика показала: смола пропитывает волокна фанеры возле стыка и если планируется покрывать детали морилкой, то место вокруг склейки нужно морить заранее.

Для защиты от излишков эпоксидки использую полиэтилен и скотч. С тыльной стороны полос, с небольшим отступом от стыка, наклеиваю скотч. Под место склейки стелю полиэтилен. Совмещаю стык, выравниваю базовый край по направляющей. На расстоянии полуметра от стыка, фиксирую листы струбцинами. Заклеиваю лицевую сторону скотчем. Прорезаю скотч чётко по стыку, канцелярским ножом. Приподнимаю верхний лист, и наношу смолу.

Осталось прижать. Можно просто положить несколько кирпичей, можно притянуть струбцинами, положить рейку и прикрутить её к столу, поставить распорки в потолок. Я одновременно использовал три способа))).

Разбор склейки

Склейку выдержал, без малого сутки.

Удалил скотч и остатки смолы. Отшлифовал. Стык получился отличный! Выделяется только цветом.

Разметка

Размеры на чертежах

Размеры расставил по такому принципу: базовая ось абсцисс, а от неё ординаты точек контура. За базу буду использовать края листов фанеры, а для симметричных деталей — осевые линии. Небольшие детали, типа шпангоутов, я распечатаю в реальную величину и, приложив к фанере, отмечу нужные точки.

Практика показала: удобнее распечатать все детали в полный размер (ранее я указывал, что это займет 48 листов А4 или на плотере 6 листов А1). Далее, приложив на чертежи на фанеру, шилом набить нужные точки. Тем более при таком способе, можно не стараться делать ровный предварительный распил листов на полосы и последующая склейка полос тоже будет менее ответственной.

Разметку делаю на оборотной стороне фанеры. Парные детали будут вырезаться вмести, поэтому их разметка делается на одной заготовке. Для длинных деталей в качестве базовой линии использую края листов материала, а для деталей палубы осевую линию.

Шпангоуты и небольшие детали распечатал на принтере, на нескольких листах в натуральную величину, склеил листы. Шилом перенес точки на материал. Важно отметить центральную, осевую линию, она поможет позиционировать шпангоуты при сборке.

Кокпит формируется из нескольких деталей с одинаковым контуром. Поэтому я начертил только верхнее кольцо обрамляющее кокпит. Вырежу его и буду использовать как шаблон для остальных элементов.

Заметки:

- точность указанная на чертежах (до 0,1 мм) излишняя. Даже толщина карандашного штриха в разы больше. Придерживаться этой точности нужно, но миллиметр отклонения, не повлияет на конечный результат.

- нужно отмечать места установки шпангоутов на размечаемых деталях, а после того как детали будут вырезаны, и на их зеркальных парах. Так намного легче устанавливать шпангоуты

- во многих примерах, которые я нашел в сети, авторы, соединяли точки по гибкой линейке. Сначала я делал так же, но пришел к выводу: соединять точки можно прямыми отрезками, а плавность линии обеспечится инструментом при выравнивании, после распила.

Выпиливание

Парные детали выпиливаю вместе, сложив две полосы лицевыми сторонами друг к другу.

Все детали выпиливаю с небольшим припуском (2 — 3 мм от контура).

Затем, ленточной шлифовальной машиной (зерном P100) убираю припуски до нужного контура. Вручную, наждачной бумагой, убираю лохмотья от грубой шлифовки.

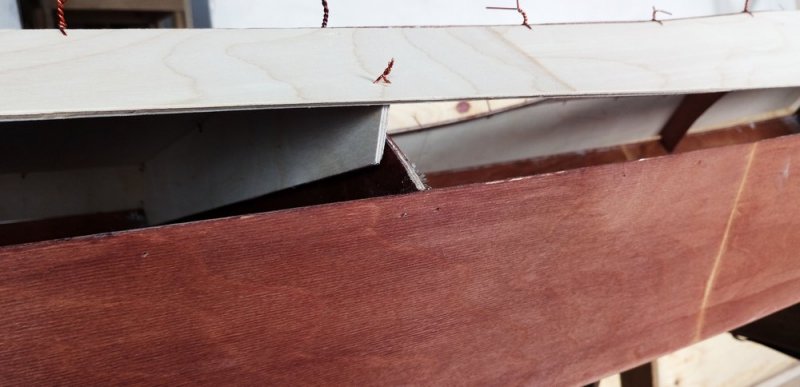

Фаски

Чтобы детали более плотно соприкасались в местах соединения, я снял фаски с внутренних ребер деталей.

Заметка: Фаски — моя ошибка! Они уменьшают внутреннюю плоскость деталей, а размеры на чертежах рассчитаны без их учёта. Далее, при сборке пришлось подрезать шпангоуты на 1 – 2 мм, повозиться с соединением палубы и бортов, в районе кормы и носа.

Покрытие морилкой

Ошибочно полагал, что в дальнейшем не буду шлифовать верхний слой фанеры. Поэтому покрыл морилкой все нужные детали на этом этапе, до скручивания. Время показало, что после склейки, все внешние стыки деталей нужно зашлифовать, а значит повторно покрывать морилкой.

Заметка: покрывать морилкой, нужно непосредственно перед покрытием эпоксидной смолой, когда вся проволока удалена, а стыки зашлифованы.

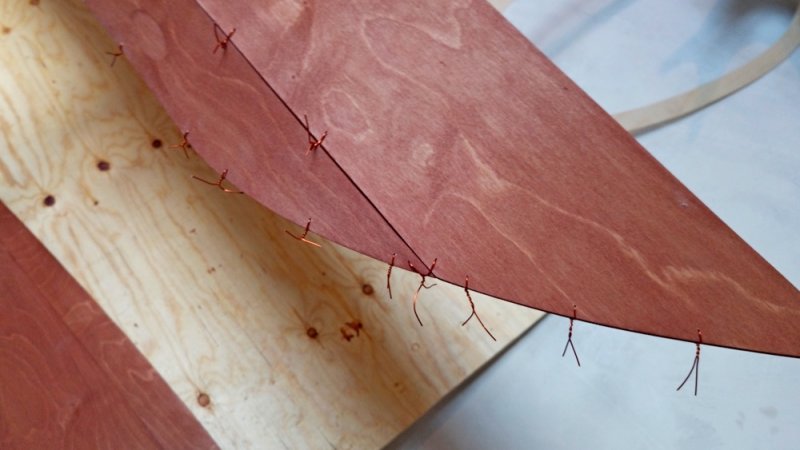

Скрутка

Первый этап сборки, это скручивание деталей проволокой.

Выбор проволоки

Рекомендуется использовать медную проволоку, но многие используют стальную, вязальную. Я провел эксперименты с обоими видами проволоки. Медь не марает фанеру, с ней легче работать, более безопасная, но выдерживает меньшее натяжение и стоит дороже. Сталь лучше стягивает, дешёвая, но об торчащие концы можно сильно ободрать руки, и она как любой чёрный металл оставляет грязный след. В итоге, я выбрал медь.

Купил: 20 метров миллиметровой и 10 метров проволоки диаметром 1.25 мм.

Заметка:

- Лучше использовать медную проволоку диаметром 1.25 мм или даже 1.5 мм.

- 30-ти метров проволоки, мне хватило впритык, лучше покупать немного больше.

- Медная проволока легко рвётся и нужно её затягивать не делая много оборотов

Отверстия

Для отверстий под проволоку использую сверло 1.5 мм. Шаг отверстий в основном 12 см, отмеряю по линейки. От края отступаю миллиметров 8 (приблизительно), можно использовать шаблон, но получается достаточно ровно и без него.

Этапы процесса

Проволоку отрезаю по мере расходования. Прутки длиной по 6 - 8 см.

- Сложил и совместил детали дна. Просверлил отверстия по всему периметру. Скрутил проволокой. Спереди и со стороны кормы сделал отверстия чаще, а проволоку затянул сильнее.

- Сложил и совместил борта, просверлил отверстия и скрутил только спереди и сзади.

- Раскрыл дно и в таком состоянии закрепил его к козлу. Сверху положил борта.

Заметка: возможно, проще собирать вверх дном. Перевернуть и положить борта на козлы, раскрыть и распереть их. Сверху, поперёк бортов, положить рейки, а уже на рейки, раскрыть и положить днище.

- Теперь, со стороны носа и кормы, совмещаю борта с дном. Напротив отверстий днища, делаю отверстия в бортах. Через эти пары отверстий пропускаю проволоки и скручиваю без усилий. Далее продвигаюсь к середине.

- Устанавливаю шпангоуты. Ставлю, ориентируясь на линии, отмеченные на бортах. Правильность установки, можно проверить, измерив диагонали между шпангоутами, они должны быть равны. Шпангоуты креплю к корпусу через ряд отверстий: два в корпусе, по одному в углах шпангоута.

- Поправил места контакта соединяемых деталей и протянул все скрутки.

- Аналогичным способом скрутил детали палубы. Последовательность такая: к передней части палубы прикрутил полукруглый шпангоут (место установки было отмечено ранее) это придало палубе соответствующую форму; присоединил заднюю часть палубы (совместил осевые линии и скручивал от них в стороны); присоединил две длинные, боковые детали (ориентировался на линии установки шпангоутов и на то что бы был плавный переход от боковой полосы к верхним частям палубы; установил остальные шпангоуты (все шпангоуты палубы будут внахлест соединяться со шпангоутами нижней части корпуса, поэтому нужно совместить обе части корпуса и убедиться что шпангоуты не будут друг-другу мешать, а встанут рядом).

Заметка: Позже оказалось, что на чертежах по которым я делаю каяк, не было одного шпангоута, который продолжил бы радиусную форму палубы. Эта информация мало кому интересна но такая ошибка отняла у меня пару дней. Когда я соединял две части корпуса, палуба с трудом огибала полукруглый шпангоут отделяющий передний багажник от кокпита. Во время склейки я ремнями стянул корпус, но когда смола отвердела и я ослабил ремни, шов разошёлся. Пришлось повозиться с исправлением ситуации.

Проверка, что корпус не скручен винтом

Не прикладывая усилий к корпусу, ставлю его по уровню и придерживаю ограничителями. Теперь спереди и сзади нужно положить любые прямолинейные предметы. Они должны лежать параллельно друг другу, это показывает, что конструкция ровная. В противном случае, корпус нужно править.

Я взял первое, что попалось на глаза, две сантехнические трубы (они прямые). Проверка прошла отлично, можно клеять!

Склеивание

Для склеивания используется смесь эпоксидной смолы и древесной пыли (древесной муки). Стык армируется лентой стеклоткани.

Временная склейка

Замешиваю смолу, понемногу добавляю пыль. Консистенция должна быть такой, чтобы смола не текла сквозь щели. Приготовил несколько резиновых, полукруглых шпателей разного радиуса. Шпателем нанес и распределил клей штрихами, не касаясь проволок.

На этом этапе я сделал ошибку! Нанес слишком много клея, он отвердел буграми, из-за этого армирующая стеклоткань легла не ровно, появились пустоты и в целом шов получился не аккуратным.

Так же на этом этапе, для эксперимента, я замазал несколько проволочных скруток клеем. После его отверждения, обрезал проволоку с внешней стороны заподлицо с поверхностью корпуса. Сделал вывод: можно сразу проклеивать шов замазывая проволоку, потом её подрезать кусачками. Так время изготовления уменьшится на сутки! Не нужно делать временную склейку и ждать отверждения.

На фотографии ниже, видно, что оставленная медь (слева) смотрится не хуже чем отверстие где проволока удалена (справа).

Удаление проволоки

Через сутки клей затвердел. Удаляю проволоку, используя кусачки и плоскогубцы.

Подготовка лент стеклоткани

Для нарезания на полосы я использовал ткань плотностью 300 гр/м², более тонкая рассыпалась в руках. Процесс следующий: положил ткань на поверхность по которой можно резать канцелярским ножом, на расстоянии 7 — 8 см от края и дальше с таким же шагом вытягиваю по одной нити стеклоткани и по полученным следам отрезаю полосы; если у полос вываливаются крайние нити лучше сразу эти лохмотья удалить.

Проклейка швов

- Прежде всего, нужно подготовить полосы из стеклоткани. Для полос я использовал ткань плотностью 300 г/м², более тонкая рассыпалась в руках. Процесс нарезания следующий: положил ткань на поверхность, по которой можно резать канцелярским ножом; на расстоянии 6 — 8 см от края и дальше с таким же шагом вытягиваю по одной нити стеклоткани; по полученным следам отрезаю полосы; вываливающиеся крайние нити лучше сразу удалить.

- Ленты стеклоткани отрезаю нужной длины и ложу рядом с местом, где они будут приклеены.

- На швы, равномерно наношу клей из смеси эпоксидной смолы и древесной муки. Для удобного распределения клея сделал подобие кондитерского шприца. Для этого переложил клей в полиэтиленовый пакет (в угол пакета), далее отрезал этот уголок и через него выдавливал смесь. Затем клей можно распределить шпателем. Для приготовления клея на нижнюю часть корпуса я использовал 600 грамм смолы, а на верхнюю 300 грамм. Все излишки пустил в носовую и кормовую части для их усиления.

- На швы уложить приготовленные ранее полосы стеклоткани. Кстати прижимая стеклоткань к клею, он хорошо приглаживается и распределяется.

- Теперь полосы ткани нужно пропитать смолой. Приготовил (без пыли) 200 г смолы для верхней части корпуса и 300 г для нижней. Полосы частично уже пропитались смолой из клея, и осталось только пригладить края.

- Дно и борта кокпита (с внутренней стороны) помимо полос нужно покрыть стеклотканью полностью (именно поэтому для нижней части я приготовил смолы на 100 грамм больше). Укладываю стеклоткань 160 г/м² и пропитываю смолой.

- Оставшейся эпоксидкой я покрыл все открытые участки фанеры на внутренних плоскостях корпуса.

Примечание: на этот этап понадобилось 1,4 кг смолы; 30 – 32 м ленты стеклоткани полученной из 2 м² полотна плотностью: 300 г/м²; около 1,5 м² стеклоткани плотностью: 160 г/м² (для кокпита).

Что бы получить идеальный шов нужно: его границы оклеить молярным скотчем; использовать мелкую просеянную древесную пыль (я взял из пылесоса, там и опилки попадались); не делать временные швы, а сразу проклеивать вместе с проволокой.

Соединение двух частей корпуса.

Перед сборкой крайние, передний и задний отсеки я заполнил кусками пенополистирола и монтажной пеной. Наверняка это сделано зря, лишние затраты, заморочки и увеличение веса, но я не знаю какие возможны ситуации при эксплуатации (нет опыта), и подстраховался. Что бы каяк остался на плаву в самых непредвиденных обстоятельствах.

- В первую очередь примерил части корпуса. Немного подточил, подрезал шпангоуты, где они мешали примыканию.

- Чтобы части корпуса не сходились на время нанесения клея, между ними положил два бруска толщиной 6 — 8 см. Делаю предварительные протяжки проволоки (чем толще бруски, тем больше расход проволоки, но так удобнее её продевать и наносить клей).

- Приготовил клей из 100 г смолы. Шпателем наношу его на торцы нижней части корпуса. Сначала на шпангоуты, а затем по периметру на борта. Слой клея получается совсем не большой, но его достаточно. По моему мнению, это склеивание нужно только чтобы удалить проволоку, а удерживать корпус и воспринимать всю нагрузку во время эксплуатации будут верхние слои стеклоткани и эпоксидной смолы.

- Убираю бруски, постепенно скручиваю проволоки и затягиваю их.

- Теперь вооружившись фонариком, облагораживаю стык с внутренней стороны кокпита. Тоненьким слоем проклеиваю соединение крышки и нижних шпангоутов. Удобнее и аккуратней было бы сделать какой-нибудь шприц и им наносить клей.

Заметка:

- Когда будет удалена проволока и вырезаны люки, можно проклеить внутренние швы и со стороны кокпита, и со стороны багажных отсеков (но я этого не делал).

- На данном этапе, можно начать подготавливать крышки люков, багажников. Приклеить к ним ребра жесткости и дальше готовить их параллельно с корпусом. Одновременно красить и покрывать смолой. Я занялся крышками по окончанию работ с корпусом, и пришлось отдельно готовить на них смолу, тратить время на ожидание застывания и т.д.

Подготовка корпуса к отделке

Клей застыл, и я удалил все проволоки. Спереди и сзади, палуба выступала за борта, срезал эти свесы рубанком (причиной выступа являются фаски, о которых я говорил раньше).

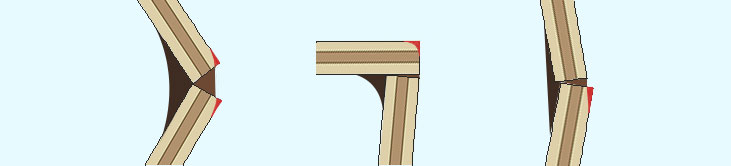

Эксцентриковой машинкой с зерном 100 грид шлифую и сглаживаю стыки с внешней стороны. Резкие углы (без скруглений) стеклоткань не повторит. Минимальный радиус сгиба ткани 2 мм. Но если делать сильно большой радиус, то откроются второй и третий слои фанеры и получатся полосы, которые всё испортят. На картинке ниже я показал разные варианты стыков, которые у меня получились, красным отметил то, что нужно удалить шлифовкой.

Вот только теперь нужно было покрывать внешней стороны морилкой! Закрыл молярной лентой части, которые я не планирую окрашивать.

Покрываю корпус морилкой на два слоя. Удаляю ленту.

Верхнее покрытие

Покрытие днища. Первый слой.

Покрытие стеклотканью для меня стало самым проблемным этапом. Когда клеил ленты плотностью 300 г/м², мне показалось, что они очень легко пропитывается. И вот пришло время покрывать корпус тканью, я снова приобрёл 300-ую, взял 10 м, уложил её на перевернутый корпус, отрезал, тщательно разгладил. Приготовил 300 грамм эпоксидной смолы. Стал покрывать, но смола медленно проникала сквозь волокна. Ни применение пластификатора ДЭГ-1, ни фен, не помогали. Процесс совсем не походил на пропитку, которую показывают в иностранных роликах, где стеклоткань словно тает под каждой каплей смолы. И возможно мне нужно было двигаться дальше, но я не смещался пока не получал нужный результат на каждом участке. Постоянно появлялись белые пятна (пустоты). Пройдя только четверть корпуса, посчитал, что если буду продолжать, смола станет не пригодной для работы, ткань прилипнет и все будет испорчено. Как бы не было жалко принимаю решение удалять ткань, пока она совсем не прилипла. Снял полотно, и с помощью фена и шпателя разровнял смолу по всей нижней части корпуса.

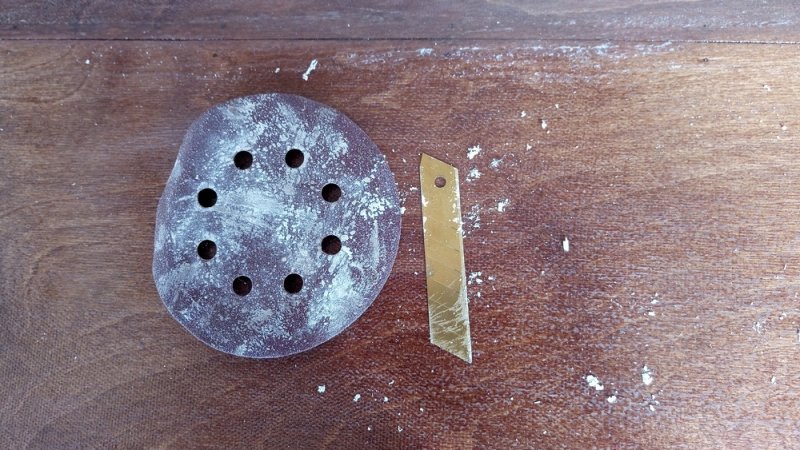

На следующий день, перед повторным покрытием стеклоткани, я стал выравнивать, зачищать предыдущее покрытие. Попробовал наждачкой, она мгновенно забивалась, особенно о большие капли и натёки. Оказалось, очень удобно счищать неровности лезвием канцелярского ножа, даже тупой стороной, как циклей. После зачистки обезжирил поверхность растворителем 646.

Постелил стеклоткань 160 г/м².

отрезал по длине с большим запасом.

Приготовил 350 грамм эпоксидки. И стал пропитывать ткань от середины к краям, на этот раз всё шло хорошо. Когда подошёл к носу и корме подрезал ткань с запасом 4 — 6 см, подвернул внахлест и подклеил.

Примечание:

- При отрезании ткани нужно оставлять запас не меньше 4 см. Лишнее всегда можно подрезать. Если ткань на краях выступает меньше 2-х см, её очень трудно подвернуть и приклеить, она поднимается как ёрш.

- Слой смолы, который я нанес на днище «по ошибке», послужил как шпатлюющий, он заполнил пустоты в швах, запечатал торцы фанеры и закрыл поры древесины. Когда на следующий день я покрывал стеклоткань у меня не возникло ни пустот, ни пузырей. Возможно, в следующий раз я так и буду делать: перед тканью покрывать корпус шпатлюющим слоем смолы.

- Распределять смолу удобнее ни кистью, а резиновым шпателем. Получается быстрей и равномерней.

Расход на этом этапе: 350 грамм эпоксидной смолы; 5 м.п. стеклоткани — 160 г/м².; кисть

Покрытие палубы. Первый слой.

Покрытие палубы аналогично покрытию днища. Но не обошлось без ошибок, поэтому коротко перечислю проблемы, с которыми я столкнулся.

- Попробовал нагреть смолу на водяной бане. Замешал 250 мл в стакане объемом 500 мл. Треть сразу налил на корпус и стал распределять (очень легко работать с теплой смолой). Через 10 минут кистью зацепил смесь и нанес на корпус, она тут же затвердела, не успев пропитать ткань на сквозь. На этом месте так и остались белые нити. В стакане смесь тоже затвердела, стала коричневой и очень горячей. Смолу нужно не перегревать и держать в ёмкости с большой площадью теплоотдачи (в миске).

- Ткань, которая с палубы перешла на борта, я подрезал по примеру других мастеров из Youtube. Наклеил молярную ленту и чуть выше неё, ножом отрезал лишнее, удалил молярную ленту с обрезком стеклоткани, но полосу (след от ножа) так и не смог ни чем скрыть. В следующий раз подрежу ткань с меньшим запасом (5 — 6 см) и весь этот свес приклею на борт.

- Появились мелкие белые точки (на фото ниже) и пустоты на швах. Перед стеклотканью нужно запечатывать все поры, торцы, пустоты шпатлюющим слоем.

Расход на этом этапе: 300 грамм эпоксидной смолы; 5 м.п. стеклоткани — 160 г/м².; кисть.

Второй слой «Заполняющий»

Стеклоткань наклеена и пропитана, но видна её фактура. Теперь нужно нанести столько эпоксидки чтобы заполнить все неровности стеклоткани. Палубу покрыл только одним заполняющим слоем. А днище нужно укрепить и поэтому на него я нанес два слоя эпоксидной смолы. Тем более на нём, в некоторых местах стеклоткань ложилась внахлёст в два слоя, и нужно скрыть все эти неровности. Каждый раз когда я наносил новый слой я выждал сутки пока смола отвердеет, затем пытался его выровнять, удалял излишки смолы, зачищал, обезжиривал.

Расход на этом этапе: 700 грамм эпоксидной смолы, по 200 — 250 грамм на 1 слой; 3 кисти.

В конце концов понял: «делать нужно так»!

- Перед покрытием стеклотканью, нужно сделать шпатлюющий слой, он заполнит пустоты в швах запечатает поры древесины. Перед этой процедурой рекомендуется нагреть поверхность (феном, тепловой пушкой). Эпоксидку наносить валиком или шпателем, что бы слой был максимально тонким и ровным. После отверждения убрать потёки, неровности.

- После приклеивания и пропитки стеклоткани последующие слои нужно наносить приблизительно через 4 часа и пусть смола ещё остаётся липкой, но она уже неподвижна. Таким образом:

- процедура займет всего два дня (один день на днище и один день на палубу) в место пяти как получилось у меня;

- не нужно тратить время и силы на подготовку каждого слой;

- связь между слоями будет лучше.

Шлифовка

Я «боялся» этого процесса, так как мало знаю о влиянии эпоксидной пыли на человека, но уверен, что пользы нет. Так же я уже пробовал шлифовать эпоксидку, при этом наждачка забивалась очень быстро, и было трудно представить — сколько дисков для шлифовальной машинки мне понадобится. Но после некоторых экспериментов нашел отличное решение: «шлифовать нужно с водой»! Смачиваю поверхность и шлифую. Смола не забивает абразив! Пыли нет! После шлифовки помыл поверхность и всё готово! Уверен, что кто-то делает именно так, но я информации не встречал.

Шлифовка с водой

Использую диски без отверстий, с начала Р60 далее Р80. Во время работы наждачка не забивается, но из-за воды постепенно разваливается. Мне понадобилось по две штуки Р60 и Р80 на днище и столько же на палубу. Перед шлифовкой лучше выдержать отверждение последнего слоя больше чем сутки.

Использую диски без отверстий, с начала Р60 далее Р80. Смачиваю поверхность и шлифую. Пыли нет! После шлифовки помыл поверхность и всё готово. Во время работы наждачка не забивается, но разваливается от воды. Мне понадобилось по две штуки Р60 и Р80 на днище и столько же на палубу. Перед шлифовкой лучше выдержать отверждение последнего слоя больше чем сутки.

Напомню, что к этому моменту лучше уже сделать крышки для багажных люков и их шлифовать одновременно с корпусом.

Багажные отсеки и обрамление кокпита

Есть два варианта багажных люков: 1 — вровень с поверхностью корпуса; 2 — выпирающие. В первом варианте, как не пытайся герметизировать крышку, вода всё равно попадёт в отсек. Во втором варианте, если даже вода пройдёт уплотнитель она не потечёт выше обрамляющего бортика. К тому же такой люк и его застёжки смотрятся лучше (ИМХО). Так я определился с видом люков.

Вырезал отверстие в багажные отсеки до шлифовки, но думаю, что можно делать эту процедуру и не повредить поверхность после шлифования.

Чтобы вырезать отверстия в багажник: наметил ось, отмерил расстояния по схеме, приложил трафарет, шилом отметил точки контура и соединил точки. Для старта просверлил отверстие под лезвие и вырезал с припуском до 1-го мм.

Обрамление люков и кокпита

По шаблону наметил и вырезал детали обрамления (удобней было бы вырезать одновременно с остальными деталями на первом этапе, но...). Покрыл морилкой. Для склеивания нужно использовать 20 — 30 струбцин, такого количества у меня нет, и я сделал зажимы из обрезков шпилек, которых у меня достаточно. Позже пришла мысль, что для прижатия ограждения люков (толщина слоя 10 мм) можно использовать канцелярские зажимы.

Клей затвердел. Я зашлифовал все поверхности. Особенно много нужно снимать с внутренней стороны кокпита, там я использовал ленточную машину с зерном Р40. Везде где морилка была стерта, обновляю покрытие и после высыхания покрываю всё эпоксидкой. Нужно стараться не касаться уже отшлифованного корпуса для этого лучше использовать малярную ленту.

Опыт показал, что я сделал маленькую высоту обрамления кокпита (использовал два слоя фанеры 4 мм). Не знаю, возможно, есть стандарт высоты, но думаю нужно использовать два слоя по 8 или 10 мм. Так легче будет натягивать «юбку».

Только сейчас я обратил внимание, что отверстие в кокпит без упоров для колен (или я их не начертил при разметке или отрезал по ошибки).

Покраска

Кончик носовой части получился не идеальным, и я решил обе стороны закрасить эмалью, за одно и провёл эксперимент взаимодействия краски и эпоксидной смолы.

Взял из запасов баллончик с недорогой алкидной краской (чёрная матовая). Малярной лентой сделал контур, закрыл остальные части бумагой и нанёс эмаль.

Взял пластину от вырезанного люка, нанёс краску на неё, что бы позже проверить как ляжет лак на эту эмаль. Так же пробовал покрывать эмаль эпоксидкой — смола собирается в капли.

Лакировка

Солнечное УФ излучение портит эпоксидную смолу: во первых смола желтеет на всю глубину слоя, а во вторых её поверхность белеет как будто покрывается налётом. Добавок, которые защищают смолу от УФ воздействия не существует. Для защиты нужно использовать защитное покрытие. Мне нужно сохранить прозрачность отделки поэтому единственный возможный для меня вариант — это лак. Я обратился к специалистам, в компанию занимающуюся лакокрасочными материалами, обрисовал ситуацию, попросил прозрачный лак и мне предложили: тиккуриловский, двухкомпанентный, полиуритановый лак — Temadur Clear (Темадур Клиэ). Но объяснили: прозрачный лак, не тонированный, содержит мало УФ фильтров и смолу от пожелтения он не защитит, но белую плёнку и помутнения не допустит. Меня устроил этот вариант.

Лак смешал по указанной в инструкции пропорции. Покрывал кистью. Отмечу, что в тонком слое (после нанесения) лак очень быстро густеет. Если через минуту после нанесения, снова провести кистью по тому же месту, лак тянется за кистью тонкими хлопьями. Состав имеет очень едкий запах и нужно использовать респиратор типа 3М или РПГ-67 и проветриваемое помещение.

Нанёс по одному слою лака, на днище и на палубу. Покрыл крышки люков. Внутреннюю поверхность кокпита и багажников я не обрабатывал.

Доделки

Обвязка и крепления крышек люков

Внешний вид дополняют обвязки для быстрой фиксации багажа или весла и ленты-застёжки люков.

Для крепления обвязки и крышек люков использовал ленту для рюкзаков, шириной 25 мм и соответствующие пряжки. Сами ленты крепил шурупами из нержавеющей стали. Шурупы минимальной длины, которые нашёл в магазине 19 мм. Название по чеку: саморез (нержавейка) полукруглый под крест 4.8x19.

На корпусе разметил места крепления. С нужным шагом и на расстоянии 2,5 см от нижних бортов. Просверлил отверстия, сверлом — 4 мм. Нанёс герметик и прикрутил ленту. Шурупы приблизительно на 6 мм выходят с внутренней стороны корпуса, что бы их закрыть я сделал колпачки из 10-ти миллиметровой фанеры. Накрутил эти колпачки на остриё шурупов, к тому же таким образом усилил крепление.

Ленту для обвязки нарезал заранее — 10 шт. по 12 см, а для крепление крышек, отмерял по факту.

Обвязку сделал из шнура-резинки 8 мм (подобный шнур применяют для экспандеров и крепления багажа). Концы сшил и закрыл термоусаживаемой трубкой (применяется для изоляции электропроводов).

Крышки люков

При изготовлении крышек люков, первым делом затонировал их и с тыльной стороны приклеил ребра жёсткости (тоже тонированные). На передней крышке ребро формирует её радиус изгиба, повторяя радиус корпуса в этом месте. Далее покрыл эпоксидной смолой и лаком. В завершении наклеил уплотнитель, он называется: уплотнитель для окон, профиль D.

Сиденье

Сиденье и спинку сделал из фанеры (4 мм) пенополистирола (30 мм) и обтянул их кожзамом. Сиденье просто приклеил к днищу на клей из эпоксидки и древесной пыли. Спинку подвесил на тех же лентах для рюкзаков.

Время — деньги

Сколько у меня ушло времени и денег на изготовление каяка, а так же мои мысли о том как существенно сократить эти затраты, я описал в отдельной статье: Время — деньги. Так же там опубликован список всех инструментов и материалов которые я применял для работы.

Готовый каяк

Что у меня получилось видно на первой фотографии. Масса каяка без снаряжения 23 кг.

Как только сошёл лёд с ближайшего озера, я провёл испытание. (Видео в конце статьи). Первое испытание каяка проходило одновременно с первым испытанием меня в качестве каякера. Сначала меня качало из стороны в сторону и я старался не перевернуться в ледяную воду. Через пять минут равновесие было найдено, но для уверенности, решил понизить центр тяжести и положил в багажники груз, приблизительно 25 кг (набрал камней в пакеты).

Что касается удобства: мой рост 182 см вес 85 кг, и я легко поместился в кокпит.

Каяк плывёт ровно. Из-за его длины, почти всё усилие от гребка веслом, передаётся в движение вперёд, а не на поворот. Скорость набирается легко и хорошо держит курс. Скорость я обязательно измерю, но позже.

В итоге общая масса каяка при испытании составила, приблизительно 135 кг.

23 кг — каяк

2 кг — весло и упор для ног

85 кг — каякер

25 кг — балласт

Эпилог

Вот каяк уже сделан и кажется — «всё! Закончил!», но тут вспоминаешь про упоры для ног, про кольцо для швартовки, про весло, про юбку закрывающую кокпит, нужно подумать где хранить, как перевозить.

Видео

Комментарии (56)

Надеюсь и я, в скором времени, смогу снова сделать себе новый каяк))

Я сам увлекаюсь столярным делом, а каяк случайно попал в моё поле зрение, и теперь каякинг меня затянул. Будет время обязательно повторю постройку.

В планах:

1. дописать процесс

2. поделится данными о финансовых затратах и времени изготовления

3. опубликовать испытание

Там и до чертежей доберемся

Лаком покрывал, это обязательно иначе эпоксидка помутнеет.

Хочется увидеть чертежи и отзыв о ходовых испытаниях!

Моя лодка намного тяжелее. По моей вине, неопытности. 28 кг в сборе. Нанёс слишком много стекла и эпоксидки. Боялся будет слабовато. И фанера 6 мм. По обводам, пришлось сделать небольшой киль. Уж очень верткая получилась.

А какая модель каяка? Как 6-ти миллиметровую фанеру по радиусу гнули?

БУРЕВЕСТНИК

https://www.clcboats.com/shop/boats/kayak-kits/light-touring-kayaks/shearwater-sport.html

я растянул эпоксидку шпателем сначала по проекту, потом растянул ткань/ Она хорошо укладывается и складки скольсят по смоле. Пока растянул, уже пропиталась местами. Теперь еше замес и по поверхности. так пузырей не будет.

Чтоб верхнее кольцо приклеить, нужно ждать пока эта эпоксидка отвердеет? А край обрамления с низу, не мешает, в колени не врезается?

google translate

Полезно, содержательно, интересно.

Класс!

Лодка получилась очень красивая, с первого раза, мастеру уважение и почёт!

Я живу на Сахалине, строю для друзей "Шрайки" в разных вариантах, уже 6 каяков сделал. Использую фанеру 4мм, корейскую смолу YD114 или YD128, ст.ткань плотностью 200г/кв.м, готовую лодку покрываю яхт-лаком. Вес лодок получается от 12 до 22кг, в зависимости от длины 3,4...5,5м.

Многие проблемы строительства знакомы, некоторых избежал. Панели сшиваю вязальной 1мм проволокой, вытаскиваю потом, нагревая электричеством. Стеклоткань, если несколько слоёв или большая поверхность, стараюсь делать за один раз. Отделка-шлифовка - это вообще отдельная песня! Времени и сил занимает много: зерно 60-100-200-300-400 по-мокрому, потом жидкий лак Х слоёв... но и результат стоит того!

"Шервотер" искал для постройки, а платить 200$ за черетежи и их пересылку жаба давит. Попытался открыть чертежи программой по ссылке, а там какие-то игры, боюсь комп заразить. Если сможете поделиться читаемыми чертежами, буду благодарен. pavlikovag@list.ru

Удачи Вам, доброго здоровья и новых самоделок!

я избежал многих ошибок благодаря Вам.

Вашу статью можно печатать как инструкцию).

Как считаете, как будет чувствовать себя внутри человек ростом 199 см?