Эпопея с Шервотером или постройка морского каяка из фанеры

Доброго вам дня!Вот случилось, в эти выходные спустил со стапелей шервотера 17.Началась эпопея в 2013 году, от безделья бродил по интернетам, случайно увидел тему про самостоятельную постройку каяков. поставил закладку, дал себе время на забыть, но не забыл и не успокоился. начал смотреть видео, изучать мат. часть. Познакомился и скооперировался с форумчанами (Денис, привет!). Совместными усилиями доколупали проект. Проект отлеживался, созревал в ожидании свободных денег. Время шло, деньги тоже(мимо). Принял решение кидаться в бой, а там как-нибудь пропетлять.итак, купил и порезал фанеру.

о всех совершенных "косяках" буду стараться говорить, хочу, тем самым, предостеречь апологетов;)

фанеру берите хорошего качества, она и в порезке и в дальнейшей обработке лучше, да и внешний вид готового продукта лучше.

подготовка рабочего места.

ошибка: нет удобного доступа с двух сторон( в моем случае - необходимость), высота стола тож не оптимальна, позднее приходилось работать с высоко поднятыми руками.

верстак/стол старайтесь выставить в уровень, в дальнейшем очень облегчит работу с каяком.

над рабочей поверхностью дополнительно натянул баннер, почитал "Техотдел" - испугался возможных протечек осадков.

да, заранее продумывайте как будете выносить готовое изделие из помещения, я вот во время заметил что на окнах первого этажа металлические решетки, и перенес мастерскую на второй этаж дома.

Начал склейку деталей. использовал 520+дэта+пластификатор(7106 чтоле?)+аэросил. рекомендую тщательно следить за заполнением пустот. кстати, тут есть казус. при точной подгонке деталей - нет места для клея. настоятельно рекомендую удалять излишки клея! потом сошлифовывать настоящая *больмоядырказадница*.

начал сшывать.

рекомендую не частить с швами, думаю 15-20 см достаточно. проволку не стягивайте сильно, пусть остается петля - потом дотяните, а раскрывать легче будет. Снимайте "малку", легче будет выставить ровно стыки деталей. Перед обтяжкой швов выставляйте стыки, чем ровнее - тем красивее в далеком итоге.

кости:

нарастает мясо на костях)))

увязал деку:

на лицо следы экономии на фанере

первая "женитьба":

уже красиво. стапель делал из обрезков. да, обрезки я забрал, я не знаю зачем. но пригодились.

также все выставлял по уровню.

проклеил стыки, сшил верх и низ. плотно упаковал в стрейч пленку и оставил зимовать. уехали на море. потом еще раз зимой:

(из-за судочка выглядывает любимая крыса*)

апосля, всмысле уже в этом году, нашабашил на клей и ткань, распаковал из кокона каяк и продолжил:

очередная тщательная проверка геометрии. купил 8 литров 520 эпокси+дета+пластификатор и 18 метров 140кг/м2.

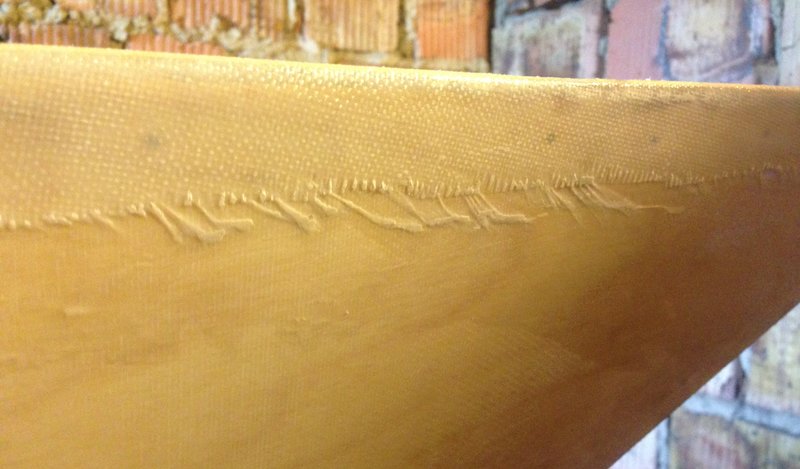

галтель и проклейка лентой. так как постройка в режиме суровой экономии, ленту нарезал из ткани. настоятельно рекомендую использовать готовые ленты, даже не смотря на их чудовищный ценник. нарезать ленту ровно у меня не получалось, проклеивать малярным скотчем пробовал, при снятии распушается край. кустарная лента при пропитывании смолой с помощью кисточки пушит край. кустарщина и орктехнолоджи. кстати, боковые стыки проклеил лентой только в кокпите, остальные отсеки только галтель и килевой стык лентой, не знаю, может в последствии пожалею о таком решении, сомнения в правильность уже не раз посещали.

Сразу же, пока не стала смола поклеил ткань. на фото видно закладные под крепления педалей. мебельную гайку вклеивал в опалубку из одноразового шприца заполненную смолой с аэросилом. подпер обрезками пластиковых карт(после удалил).

Прорезал отверстия под ручки для переноски каяка. установил куски полиэтиленовых труб, после удалил.

внутри заполнил смесью смолы и аэросила.

итоговое фото этого перфоманса будет позже.

Ходил облизывался на струбцины, победила жаба. Нашел кусок полиэтиленовой трубы, нарезал и вуаля! орктехнолоджи в действии.

на фото можно наблюдать "косяк". заключается в следующем: для того, чтобы лючки были "вровень выпирать" основу лючков надо вклеивать на две толщины фанеры ниже уровнем от палубы. что я понял уже после вклеивания основы и примеривания люков. я еще удивился, для чего еще один элемент по форме люков, но пришел к выводу что это шаблон для выпиливания и родил этот "косяк".

обвязку решил делать по мотивам увиденного тут же:

пустоты заполнил смолой с аэросилом и обклеил стеклотканью. внутрь вставил кусок кабеляЮ чтобы не перегибались трубки. итоговое фото не найду(

попытка окончательной "женитьбы" была не удачна, видимо не по-любви. после удаления стяжек пошла трещина по шву. печалился два дня, потом переделал по-человечьи.

потом было это:

а перед этим было очень интересно, тщательное вышкуривание поверхностей, шпаклевание швов и дефектов. предупреждаю: ткань очень легко цепляется на малейшие дефектики. это плохо.

нахлест до и после:

ну и рука после шлифовальных работ:

не пренебрегайте защитой, это не приятно.

и как сказал Джон Харрис из CLC kayak: sending is fine! долго и тщательно перевел гору наждачной бумаги.

вклеил комингс:

нанес пару слоев смолы, вдел обвязку, офигел от стоимости метизов из нержавейки. вклеил уплотнители под крышки лючков. запоры лючков буду менять, на что - не могу придумать, за идеи буду признателен.

так в итоге выглядят ручки для переноски:

это педали, материалы: смола с аэросилом и стеклоткань. облагорожу к следующему сезону, было невмоготу спустить на воду.

фото в сборе будет позже, не найду чегой-то.

Гресло:

как сказал Андрей Иванов: "не по-русский как-то". ну ничо, зря чтоле по университетам жопой мебель истерали. вспомнил начертательную геометрию и инженерную графику, напился с горя. и продолжил по старинке.

три дня искал нормальную доску. Мебельную пожадничал брать на пробу, а строительный лес - ужас по геометрии, наличию сучков и сушке. В итоге получилась все равно сосна, все равно кривая, но хоть сухая...и так сойдет. не жалко.

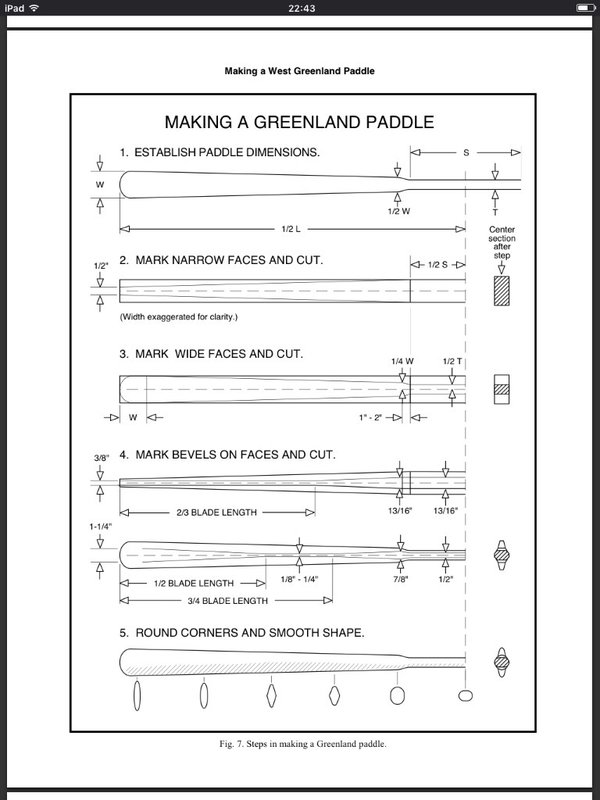

берем доску и убираем все лишнее раззз:

дваз:

пытаюсь делать аккуратные косынки, но смола затекла под скотч(((

купил даниш-ойла на разлив. жена сказала: весло ок.

сиденье сделал из экструдированного пенополистирола, фото не нахожу. технология на видео:

https://youtu.be/5b6x5M6Z-QM

еще надо придумать чем обклеить сиденье.

короч, проект считаю удачным, в моем случае, не оконченным.

в далеких планах: пару слоев смолы, шлифовка, и думаю, покраска.

в ближайших планах - юбка, желетка, насос.

рекомендации исходя из набитых шишек:

работы со смолой вести при температуре более 25 градусов, причем температура поверхности должна быть такой же, температура во время полимеризации так же. не высокая влажность и хорошая вентиляция в помещении. при низкой температуре и высокой влажности - смола мутнеет. тщательно убирать лишнюю смолу, подтеки. позже это делать гораздо сложнее.

не делайте больших замесов, если сразу же не можете эту смолу использовать, время закипания малопредсказуемо)) три раза лопухнулся.

соблюдайте весовые пропорции. (смола на 4 процента тяжелее воды, отвердитель на 4 % легче, пластификатор это смола, надо учитывать его объем при внесении отвердителя)

какбе усьо.

рекомендую к ознакомлению каналы рукодельников:

https://www.youtube.com/channel/UCziq0MwgNYAig2LAMc5rwug

https://www.youtube.com/channel/UCVVSrEjaDWE1sWwdIHONWJA

https://www.youtube.com/user/CLCBoats1

некоторые важные детали они опускают, умышленно ли не скажу, но видосы в большей степени полезны.

я погреб далее, скоро буду сильнее макаки;)

*ontario rat

Комментарии (13)

насчет обода кокпита, может ракурс такой? делал по проекту, там почти 10 мм паз под юбку.

кста, неопрена на юбку купил, как вдохновение будет - покрою. насчет резинки - замечание дельное, уже придумал как фиксить проблему малой кровью))

взаимно удачи!

"As for the spacer, I assume you see the templates for them within the coaming drawing. They can be made from either 2 pieces of 9mm, or 3 pieces of 6mm."

Спасибо!

Спасибо за указание возможных косяков, мне это ещё предстоит сделать.

для того ж и пишим, чтоб на наших ошибках учились;-)

из Украины в Крым провозить подобные изделия нельзя.

я в последний момент решил оставить дома и правильно.

вывозу подлежит ограничений перечень личных вещей, в которые не входят лодки и тп.